工場改善を加速させる

コンサルティング

製造現場の改善を

加速する4つの秘策

3万人の人材育成、

2400の改善コンサルティング実績

こんな悩みは

ありませんか?

- 製造現場の改善が進まず、生産性や納期の問題が解決できない

- 生産性低下の原因がわからず、効果的改善できない

- 失敗を恐れて検討に時間がかかり、改善が実行に移されない

現場の理解が得られない

改善に対する製造現場の理解・協力が得らない。仕事のやり方を変えることに抵抗がある。

改善のスピードが遅い

検討や準備に時間がかかり、改善が進まない。システム変更が難しく改善の足枷になっている。

効果が出ない

思い切った改善ができず、現状変更レベルの改善のため、効果が出ない 。

改善を推進する人がいない

改善の必要性を感じても、自ら改善をリードしようとする人材がいない。

工場改善を加速させる

4つの秘策とは

トヨタ流のDCAP改善(やってみて考える改善)スタイルとデジタル改善ツールによって工場改善を加速させ、改善マインドを高め改善伝道師の育成によって改善の定着と継続的成長ができる現場をつくりあげます。

プロトモデルで

改善マインドを高める

改善後の姿をイメージさせるプロトモデルづくりを通じて、改善内容を理解させ、改善マインドを高めて、主体的な改善行動を引き出す

デジタル改善ツールで

改善を加速

貴社向けに作成されたデジタル改善ツールによって、現場の作業や管理を改善後のやり方で実践でき、製造の改善を加速させる

トヨタ流の脱常識改善で

効果を出す

トヨタ流のDCAP改善(やってみて考える改善)が自分たちの常識の殻を破り、ものづくりをパラダイムチェンジさせて効果を出す

改善をリードする

改善伝道師を育成

改善を通じて、人の意識を変え、自ら行動する人づくりができる改善塾で、製造現場の改善をリードする改善伝道師を育成

生産性・納期の

改善効果を出す秘訣と改善方法

労働生産性を高める秘訣

労働生産性を下げる隠れ3大原因の作業のバラツキ、非正味作業、潜在的アイドル時間のムダ取り改善と作業管理ロスの見える化改善します。

設備生産性を高める秘訣

設備生産性を下げる3大原因の内段取り、スイッチングロス、標準レスの段取り改善と混流化稼働率改善・チョコ停可動率改善をします。

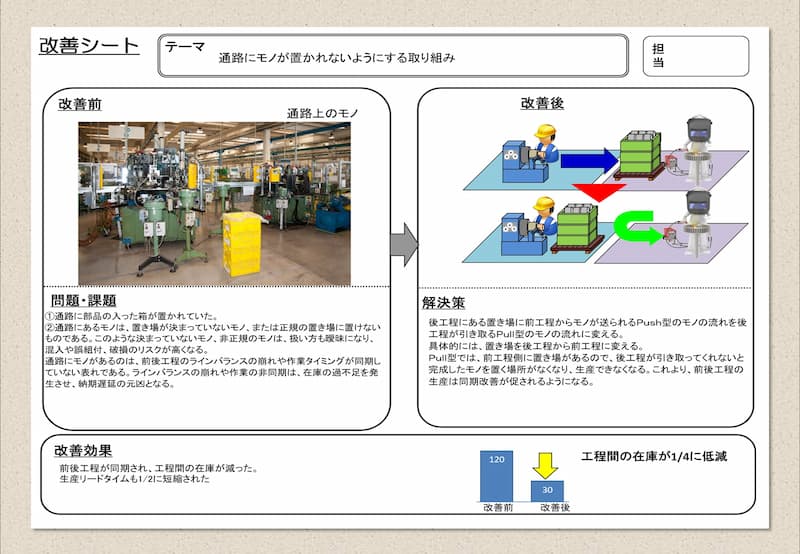

納期・LTを短縮する秘訣

納期・LTを長くする隠れ3大原因の仕掛かり在庫、非連動工程、大ロット生産に対する整流化改善と生産を止める仕組み改善をします。

的を射た改善をするために

一人ひとりの作業状況の見える化

職場全体の合計や平均からの算出したデータでは、効率低下の原因を特定することは難しく、真因を特定した改善はできません。

真因に向けた改善にする

作業者一人ひとりの作業状況のデータを収集し、付帯作業比率、アイドル時間の大小、人や設備、製品別差異、バラツキなどから原因を特定して、的を射た効果的改善ができるようにします。

改善と連動した効率化の見える化

改善前後での作業効率の変化がわからなければ、改善内容の有効性が評価できず、的を射た改善とはなりません。

改善の有効性を評価し選択する

改善を実施した工程や作業、設備の改善前後の効率の変化、推移のわかるデータを記録し、改善内容と照らし合わせることで、改善案の有効性がわかり、的を射た改善を行うことができるようになります。

製造実行管理力を

アップするために

作業の指示・管理のデジタル化

変化や異常の発生の多い製造現場では、計画基準の作業指示と管理では、その場しのぎの管理によって特急や挽回作業などのロスが多くなります。

JITで変化や異常への対応力を高める

差立板等によって作業の進捗をリアルタイムで把握し、実行状況から次の作業を指示するJIT型の作業の指示・管理にって変化や異常への対応力を高めてロスのない作業ができるようにします。

製造実行管理のシステム化

計画や在庫依存の管理は、各工程の能力差異や進捗遅れ、異常への対応が遅れ、ロスが多く、生産能力のムダ使いから脱却できません。

プロセスチェーン型製造実行管理をする

日々の製造における変化や遅れ、異常を時間単位で把握し、工場全体で対処できるTPS型の製造実行管理システムによって生産ロスを減らし、生産性を高めます。

工場改善を加速させる

デジタル改善ツール

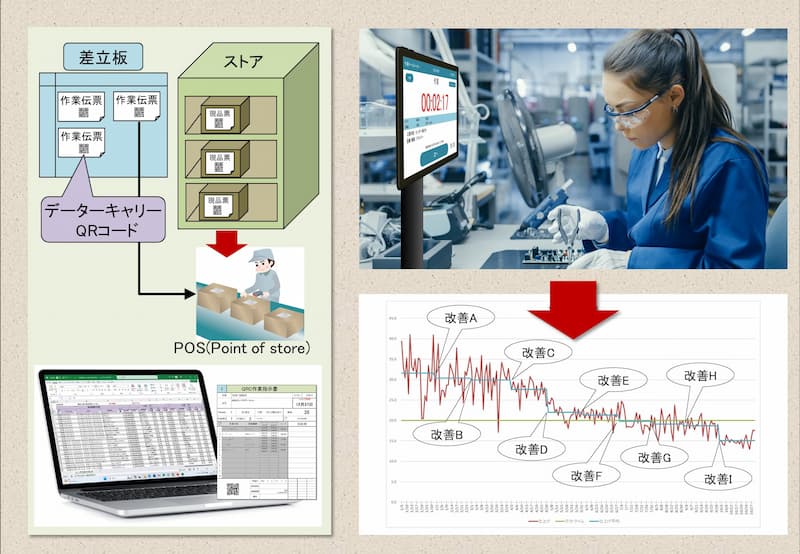

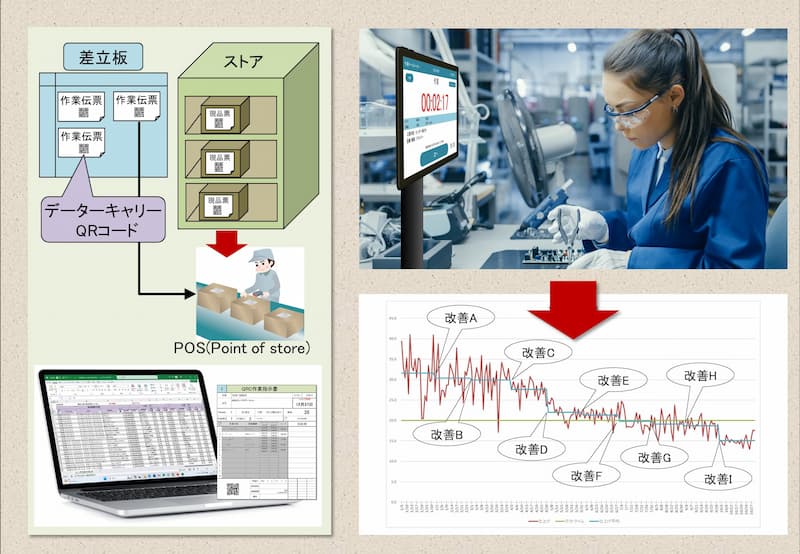

データキャリーQRコード

データキャリーQRコードで、異なるシステム間で生産データや作業記録を連携・共有できるようにして、大規模投資をせずに製造現場のDX化を進めることができます。

標準作業と標準時間をQRコードとIOTデバイスによって生産指示と進捗をデジタル管理できるようになり、個々の作業指示と配置、進捗の見える化ができるようになります。

EXCELの使えるパソコンを用意するだけ

IoTツール

タブレット型のIoTツールによって、作業者一人ひとりの作業スピードとバラツキ、進捗を管理することでがきます。

設備の段取り・加工時間を収集して稼働率を把握することもできます。

個々の作業データを収集・分析することで、効率低下の原因をあぶりだし、的を射た改善をできるようにします。

海外関連会社の作業者管理にも使えます。

1人1台15,000円のタブレットを用意するだけ

製造実行管理プログラム

差立て版、IoTによって人と設備の生産実績を把握し、ゲートキーパーストア、QRCリーダーによって、モノの量と流れを把握することで製造の実行状態を管理することができます。

製造の進捗や変化、異常などの情報をリアルタイムで把握し、それらを加味した生産の再計画と統制を行うことで、限られた生産リソースを最大限に活かして生産を行うことができるようにします。

1台5,000円のQRCリーダーを用意するだけ

改善コンサルの進め方

製造現場の

課題解決プログラムのステップと内容

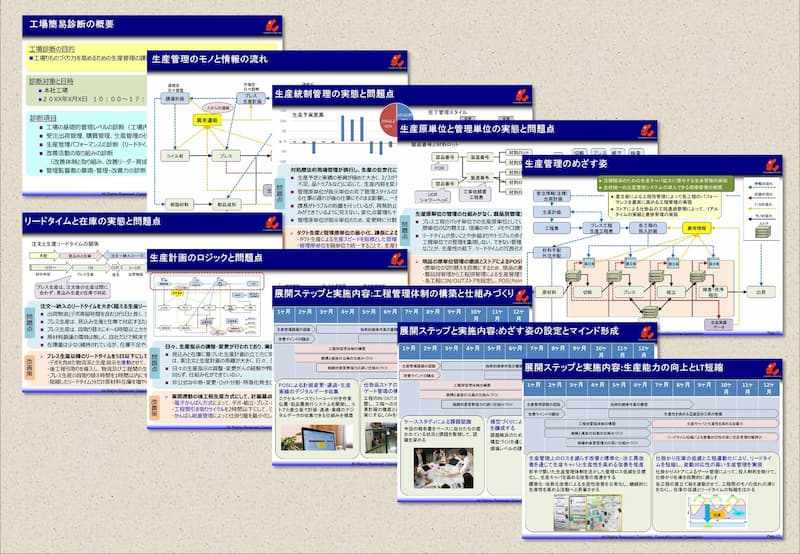

Step1 工場診断

工場や製造現場の課題を洗い出し、改善テーマと取り組み内容を明確にするための工場診断を行います。

改善専門コンサルタントがデータ分析、ヒアリング、現場観察などを行い、多面的かつ客観的に診断・分析を行います。診断結果は、改善テーマと目標、進め方、効果見積もり、体制案、スケジュールなどと合わせて報告及び改善提案としてまとめて提出します。

改善テーマ例(青字:改善方法とポイント紹介)

在庫削減とリードタイム短縮

生産性向上と製造コスト削減

自働化と無人化の推進

歩留り向上と材料費削減

工場DX化対応の現場づくり

作業の標準化と外国人労働者対応

多品種生産体制構築

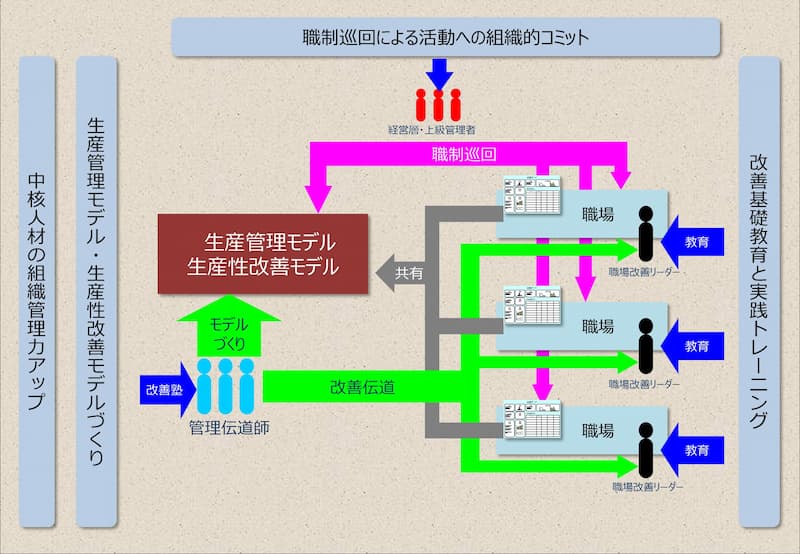

Step2 推進体制づくり

工場診断結果を元に改善を推進する体制づくりを行います。

改善伝道師を育成し、改善に対する抵抗感を払拭し、変えることに対して、前向きに取り組む改善体制をつくります。

経営層・管理者による職場巡回によって、組織的コミットメント体制を築き、水平・垂直の全員参加による一体感と競争意識を高めることで、推進を加速させます。

改善伝道師

改善モデルの見本を示し、ファシリテートすることで、自律的改善を推進する改善の中核となる人材

改善によって組織を進化・成長させる組織管理者のスキルを習得

組織的コミットメント体制

垂直方向の全員参加で、一体的改善行動を引き出す

水平方向の全員参加で、競争意識を形成し、相互に刺激し合い、協業できる改善活動にする

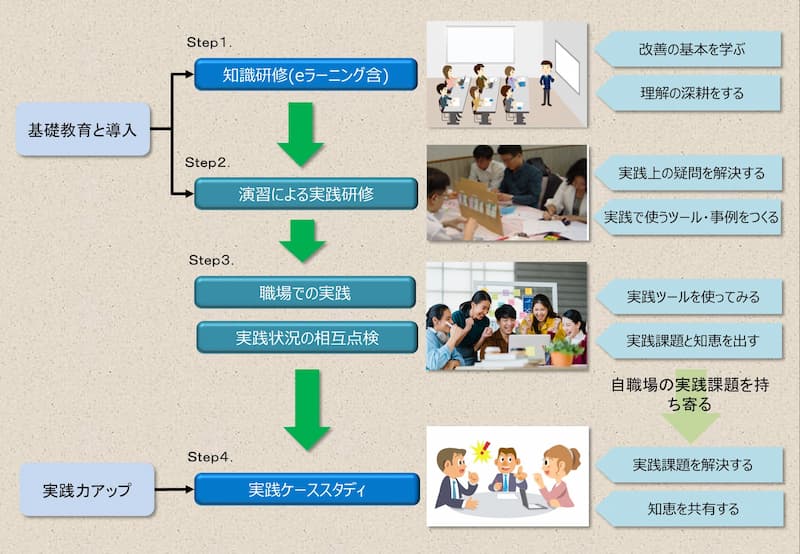

Step3 体験学習型の改善教育

知識教育と実践経験学習、ケーススタディのラーニングミックスによるアクティブラーニング型の改善教育を行います。

貴重なコンサル時間をムダにしないためのオンデマンド動画学習を提供します。

改善を支援する実践ツールの提供と実践経験、ケーススタディによって実践知と力を鍛錬します。

ラーニングミックス

知識で学んだ改善手法などを実践する体験を通じて、改善力を高める体験学習

各自が改善を通じて得た実践知を相互共有して、改善力を相乗的に高める

オンデマンド動画学習

改善に必要な各種手法など400以上の動画学習環境を提供

一人ひとり、必要なタイミングで必要な知識を習得できるのオンデマンド学習

Step4 プロトモデルづくりとシミュレーション

現場の責任者やキーマンの参加による改善後の仮想モデルづくり通じて、めざす姿のイメージを共有し、主体的取り組み姿勢を引き出します。

DCAPシミュレーションによる仮想実施体験を通じて、現場レベルの課題を洗い出し、改善の実行スピードを加速します。

仮想モデル

スケールモデルの模型やデジタル改善ツールによって、改善後の姿をイメージでき、体験できるモデル

自分たちの常識の殻を破り、仕事をパラダイムチェンジさせるモデルづくりをめざす

DCAPシミュレーション

トヨタ流のやってみて考える改善スタイルを仮想モデルでのシミュレーションを通じて実践する方法

仮想実践体験を繰り返し、そこでの失敗経験をフィードバックし、実効性の高い、改善後の姿をつくる

Step5 デジタル改善ツール作成

EXCELマクロやVisual Basicベースのデジタル改善ツールを作成し、システム変更や改修を待たずに、すぐに改善を行います。実践からのフィードバック改善もすぐにできます。(デジタル改善ツールはコンサル費用に含まれます)

デジタル改善ツールでの経験を活かして、DX化に向けた本システムの開発や変更・改修を行うことで、費用が最小にでき、トラブル発生も抑えられます。

デジタル改善ツール例

POS(Point Of Store)

生産工程(ジョブショップ等)に設定するストアにて、モノと情報の連動化(IOT)を行うための改善ツール

DX化に向けた製造実行システム(MES)の基盤となる

データキャリーコード

次システムで必要な情報データを包括したコード

コードによって、データを受け渡していくため、異なるシステム間で情報を共有し、連携して、管理できる

ペースメーカー

標準作業の手順と標準時間を徹底し、サイクルタイムが記録できるツール

サイクルタイムのバラツキ分析から、生産性改善を行うことができる

Step6 改善の推進

トヨタ流のDCAP改善(やってみて考える改善)スタイルで、職場巡回を行い、現地現物で課題を洗い出し、実践からの学びを活かした改善を行います。

定期なふり返りや報告会で自分たちの取り組み方法を見直し、状況・環境に応じた柔軟な改善を行います。

DCAP改善

トヨタ流のやってみて考える改善スタイルで、実践での失敗経験から学び、改善知を高め続ける改善方法

職場巡回を通じて、経験知を共有し、競争と協業によって、会社全体の改善レベルを高める

ふり返りと報告会

改善職場、改善伝道師、経営陣、コンサルの4者によるふり返りを毎回行い、状況・環境変化に遅滞なく改善をドライブする

中間での報告会で、原点に戻り、改善の合目的性の評価と見直しを行う

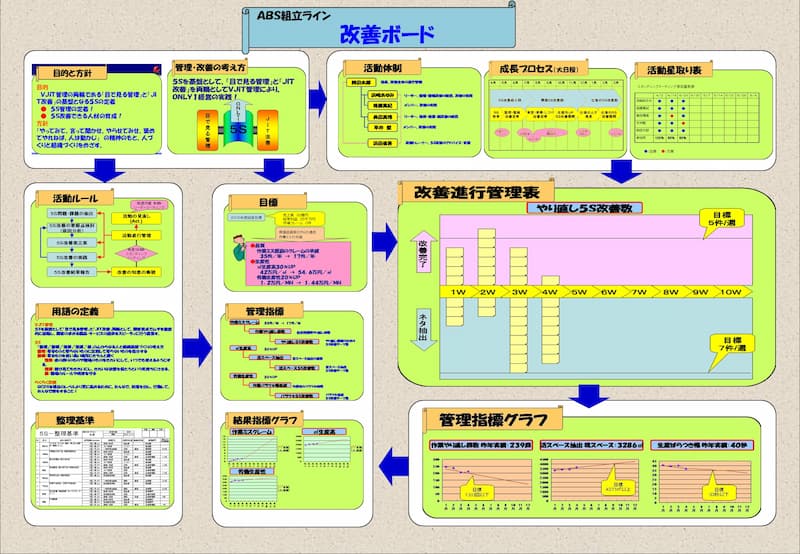

Step7 改善進捗の見える化

改善ボードによって、改善への取り組みと進捗を見える化し、共有します。

改善活動のベースキャンプとして現場の自律的改善を加速させます。

管理指標によって、改善のレベルアップ度合いを評価し、手ごたえを感じさせることでモチベーションを高めます。

改善ボード

自分たちの改善目的・目標・体制・日程・改善進捗を見える化し、活動のベースキャンプとして現場に設置するボード

改善に対するプライドと競争意識を高めて、改善知を共有し、チーム力を高める

管理指標

目的達成に向けて、改善への取り組みが適切に行われているか評価する指標

管理指標の直近の目標達成をめざす行動を引き出し、手ごたえを感じさせて、モチベーションを高める

Step8 効果のもぎ取り

改善効果は、何もしなければ、日々の変動や潜在的アイドル時間などに埋もれて、見えなくなってしまうことがあります。

改善効果を経営レベルの成果として得るために、必要に応じて「改善効果もぎ取りプラン」を立案し、実行します。

例えば、生産性向上では、省人化や時間あたり生産量のアップをはかり、原価低減、利益率アップとしての成果を獲得します。

- コンサルティング及び研修の取引実績

株式会社稲葉製作所

株式会社エネルギア・コミュニケーションズ

カゴメ株式会社

学校法人河合塾

キユーピー株式会社

JOHNAN株式会社

テバ製薬株式会社

凸版印刷株式会社

トヨタ自動車株式会社

富士通株式会社

社会福祉法人福田会

ブラザー工業株式会社

株式会社村田製作所

MIYAO-TOKI(MALAYSIA)SDN.BHD.

公益社団法人愛知労働基準協会

秋田県自治研修所

SMBCコンサルティング株式会社

公益社団法人大阪府工業協会

株式会社オービック

財団法人海外産業人材育成協会(HIDA)

独立行政法人国際協力機構(JICA)

中小企業大学校

東京商工会議所

株式会社ラーニングエージェンシー

デロイト トーマツ コンサルティング合同会社

富山県医師会

名古屋商工会議所

株式会社名古屋銀行

株式会社日本経済新聞社

一般社団法人日本能率協会

独立行政法人日本貿易振興機構(ジェトロ)

株式会社百五総合研究所

碧海信用金庫

みずほ総合研究所株式会社

りそな総合研究所株式会社

Deloitte Kassim Chan(Malaysia)

A.Brain経営コンサルティング株式会社

G-MIC Consulting Inc.

Kakimoto&Nagashima LLP.

KMA Consultants

韓国JMAC株式会社 他

※3万人の人材育成、2400の改善コンサルティング

- 出版実績 >管理改善書籍30冊以上